В циклы промышленного прототипирования могут быть включены следующие технологии:

- Компьютерное моделирование в 3d CAD/САМ программах.

- Объемное сканирование с получением трехмерных изображений объектов.

- Фрезерование деталей на 4-5 осевых станках с ЧПУ.

- 3D-печать методом стереолитографии (SLA), обеспечивающим наибольшую геометрическую точность моделям.

- Вакуумное литье полиуретановых пластиков в силиконовые формы.

Маркетинговое исследование для рынка пластиковых изделий

Основанием для дальнейшего развития технологической базы предприятия стала оценка рыночного потенциала изготовления пластиковых изделий различной серийности. Круг технологических подходов в области производства деталей из пластмасс единичными, малыми (до 500 штук) и средними сериями (до 1000 штук) весьма разнообразен. Так, например единичную деталь можно изготовить с помощью: нескольких видов 3D-печати (SLA, SLS, FDM, Polyjet и других), на фрезерных центрах с ЧПУ, вакуумным литьем в силикон, и даже вручную.Аналогичная ситуация наблюдается при малой и средней серийности пластмассовых изделий. Применение той или иной технологии обусловлено рядом факторов, как то: цена, возможность заказать на стороне, наличие какой-либо технологии в собственном производстве и т.д. И поэтому при принятии решения заказчики анализируют различные предложения и делают свой выбор, основываясь не только на технологии, но и на удобстве, на скорости изготовления и других факторах. Поэтому нельзя сказать, что существует четкое деление на рынке по методам изготовления и долям той или иной технологии на нем. Однако, очертить контуры с целью понимания общей ситуации вполне возможно. Исходя из потребностей рынка, на нем можно выделить следующие сегменты:

- Рынок единичных прототипов – 20-25% объема рынка.

- Рынок малых серий – 55-70% объема рынка.

- Рынок средних серий – 5-20% объема рынка.

Рынок единичных прототипов в основном закрывается применением технологии 3d-печати, реже станками с ЧПУ и прочими. Рынок малых и средних серий заполняется использованием технологии вакуумного литья и RIM-литья полиуретанов под низким давлением. На наш взгляд, а опыт команды Фолипласт на этом рынке восходит к 1999 году, самой удобной и универсальной технологией для использования является технология вакуумного литья полиуретанов в формы из силикона. Это подтверждается самым широким применением в соответствующем сегменте российской промышленности именно этого метода. И обозначенный сегмент весьма динамично развивается.

Отечественные производители сосредоточились именно на нишевых продуктах серийностью в пределах 1000 изделий в год. Это приборостроение, в том числе военное, медицинское оборудование, опытные и опытно-промышленные серии в автопроме, производстве сельскохозяйственной и дорожно-строительной техники, сувенирная продукция и многое другое.

Таким образом, рассматриваемые технологии могут быть применены весьма широко на российском рынке производителей пластиковой продукции. Показатели роста объемов продаж в нашей компании подтверждают указанную тенденцию.

Рост технологий, позволяющих быстро создавать новую продукцию, также наблюдается во всем мире. Например, по отчетам Wohlers Report, признанного лидера в исследовании данного рынка, рост объемов рынка прототипирования, составляет более 20% в год, и не снижает своей динамики. Существующий сейчас бум на аддитивные технологии является составным элементом этого роста. Применение вакуумного литья полиуретанов, как часть этого процесса, аналогично растет схожими темпами.

Автоматизация производства пластиковых изделий в Фолипласт

Ставка на развитие производственных возможностей в нескольких параллельных сегментах нашей отрасли позволяет гибко объединить разные технологии в рамках единого промышленного центра по изготовлению продукции из полимерных материалов. При этом производительная база должна содержать минимальное количество единиц оборудования, требовать меньших площадей для работы и иметь значительно большее быстродействие в сравнении с аналогами.

Для наращивания технологического потенциала в выбранном направлении наша компания внедрила следующее оборудование:

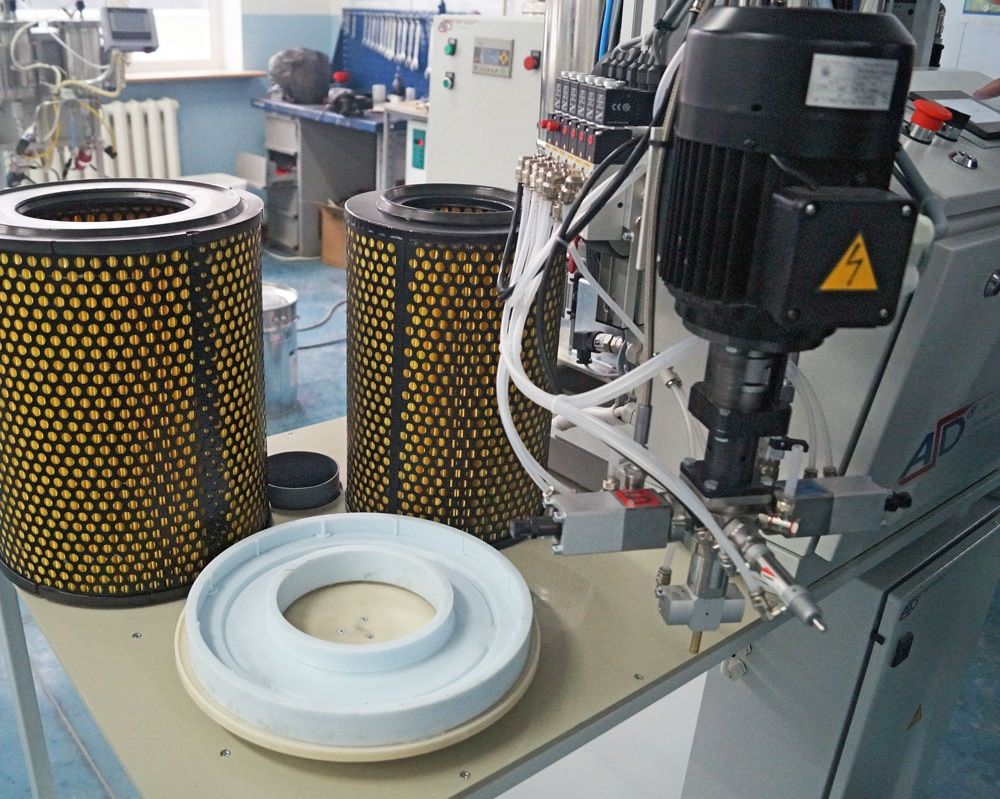

- Машину FVC-3А, автоматизированный комплекс для вакуумного литья полиуретанов собственной разработки и производства.

- Полуавтоматическую вакуумную литьевую машину KLM V 2000 (Германия).

- Установку смешивания и дозирования полиуретанов АСД-техника, которая используется для производства изделий из полиуретановых эластомеров холодного и горячего отверждения.

- Дозирующую машину KLM S200, отвечающую за выполнение задачи точного смешивания и дозирования двухкомпонентных силиконов для форм.

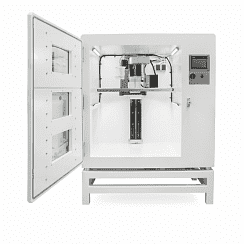

- Еще один промышленный фотополимерный 3D-принтер XJRP.

- Современные 5 координатные фрезерные центры с ЧПУ Kaibo с различными рабочими зонами.

Нововведения в части оборудования повлекли за собой изменения всей технологии изготовления, реорганизации работы персонала для обеспечения ускоренного производственного цикла (коррективы функций и специализации сотрудников).

Для последующего внедрения данных производственных комплексов на российских предприятиях, как с существующими традиционными циклами литья полиуретанов, так и на вновь организованных, были подготовлены:- Новый набор технологических карт,

- Программы обучения работе на оборудовании,

- Инструкции по запуску и эксплуатации оборудования.